Российская Академия Наук

Отделение энергетики, машиностроения

механики и процессов управления

Федеральное государственное бюджетное учреждение науки

Институт машиноведения

им. А.А. Благонравова

Российской академии наук

К модернизации лопаточных систем турбомашин

1. Традиционное профилирование (ТП) лопаточных систем турбомашин состоит в том, что привлекаются обобщенные эмпирические зависимости по отклоняющим свойствам аэродинамических решеток, составленных из удобообтекаемых профилей, которые изгибаются по стандартизованным геометрическим правилам. Соответственно, характеристики проектируемых лопаточных систем ТП предопределены опытными характеристиками базовых образцов лопаточных решеток.

Данный подход, предложенный А.Хауэллом в 1945 г., к настоящему времени уже давно исчерпал свою эффективность. В частности, повышение коэффициента напора ступеней сдерживается прогрессивным ростом потерь энергии и динамических напряжений, снижением запаса устойчивой работы.

2. Предложена новая теория лопаточных решеток в форме решения обратной гидрогазодинамической задачи (ОГЗ). В данной задаче закон изгибания профиля является не исходной категорией, а вычисляемой – по планируемому закону управления градиентным полем внутреннего процесса в решетке, в том числе в вязких пристеночных областях. Управляемым фактором является и остаточная градиентность истечения среды из межпрофильного канала. Теоретический анализ привел к выводу о существовании условий - неоходимом и достаточном, при выполнении которых в граничном выходном сечении основного потока образуется некоторая область равноскоростного истечения, т.е. безградиентная область. Этот последний случай назван "специальным". Соответственно, "специальную" форму изгиба получают вычисленные из ОГЗ профили, как показано на рис. 1.

.jpg) |

| Рис. 1 Лопатки модернизированного КНД двигателя ДН-80 выполнены по "специальному" профилированию |

3. Фундаментальное различие типовых лопаточных решеток и решеток "специального" профилирования (СП) проявляется в развитии процессов около выходных кромок. Здесь около кромок ТП в результате негладкого слияния смежных потоков граница их раздела теряет устойчивость, что порождает механизм спонтанного генерирования крупномасштабной турбулентности, что, в свою очередь, приводит к дополнительному профильному сопротивлению, к переменности циркуляции и динамической составляющей подъемной силы.

Во втором же случае осуществляется гладкое соединение потоков, отсутствует условие потери устойчивости границы раздела, названный механизм спонтанности устранен, а вместе с ним оказываются устраненными и перечисленные дополнительные негативние факторы.

Измерения в испытаниях компрессорных решеток СП показали величину снижения в них профильных потерь на номинальном режиме на 35%, а вторичных - до очень малого уровня.

4. Промышленная реализация метода "специального" профилирования лопаточных систем турбомашин впервые осуществлена на предприятии ГП "Зоря-Машпроект" (г Николаев). Здесь в 2002 г выполнена модернизация части (60%) ступеней лопаточной системы осевого компрессора низкого давления (КНД) двигателя ДН-80 (изначально морского назначения) путем перепрофилирования лопаток с классической формы профилей на "специальную".

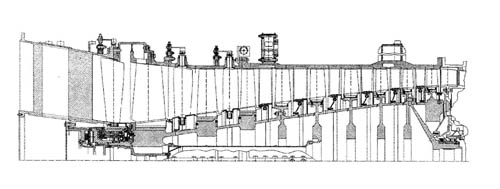

Проточная часть компрессора показана на рис. 2. КПД новых ступеней оказался выше на 3% по сравнению с исходными. Кроме того, устранена газодинамическая виброактивность в проточной части, проявлявшаяся ранее в форме интенсивного вращающегося срыва.

|

| Рис. 2 Продольный разрез компрессора низкого давления GT25000 |

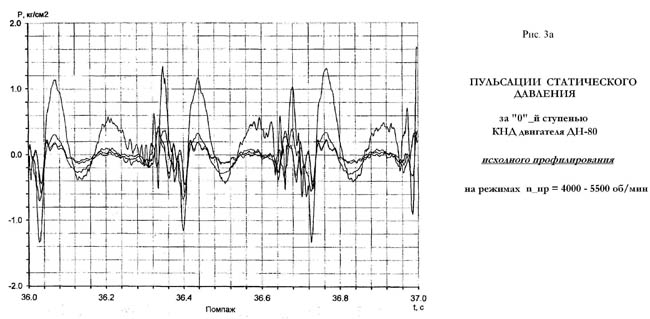

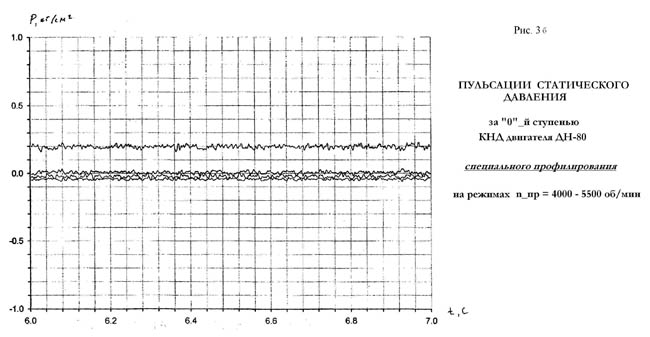

На рис. 3а показана диаграмма пульсаций давления в исходном КНД, на рис. 3б - в модернизированном. Экономический эффект от этого мероприятия выразился в повышении экономичности двигателя на 2%.

|

|

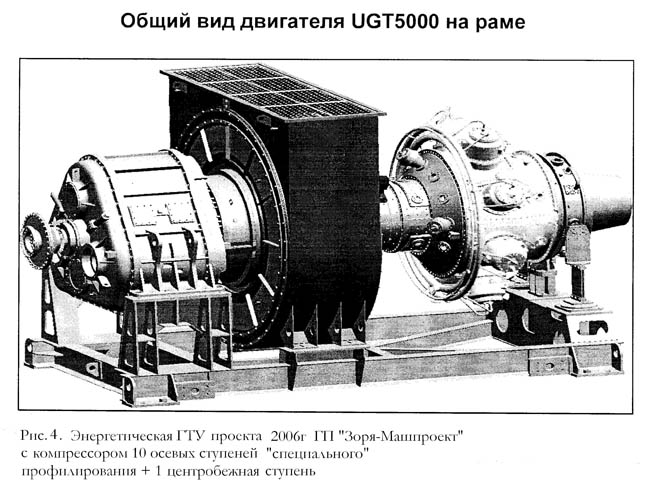

На этом же предприятии в 2006 г выполнен проект энергетической газотурбинной установки UGT-5000 мощностью 5000 квт, в которой компрессор составлен из 10 осевых ступеней - всех "специального" профилирования и одной замыкающей центробежной ступени, расчетная степень повышения давления осевой части - 9.44. Общий вид установки показан на рис. 4. К настоящему времени уже проведены газодинамические автономные испытания компрессора. Они подтвердили реализацию заложенных проектных данных. При этом реальный адиабатический КПД осевой части компрессора на базовой изодроме оказался превышенным на 1.5% значения, записанного в техническом задании, а запас устойчивой работы составил 18%. Проявлений газодинамической виброактивности не зафиксировано.