Российская Академия Наук

Отделение энергетики, машиностроения

механики и процессов управления

Федеральное государственное бюджетное учреждение науки

Институт машиноведения

им. А.А. Благонравова

Российской академии наук

imash.ru » Научные отделы ИМАШ » Механика машин и управление машинами » Структура Отдела » Лаборатория управления технологическими процессами и системами » Основные научные результаты и достижения » 4. Исследования и разработка методов и средств диагностики автоматизированного технологического оборудования и металлорежущих станков с ЧПУ.

4. Исследования и разработка методов и средств диагностики автоматизированного технологического оборудования и металлорежущих станков с ЧПУ.

Широкое применение компьютеров, методов, средств неразрушающего контроля и технической диагностики, развитого программного обеспечения позволило перейти к решению задач нового вида, связанных с мониторингом и прогнозированием технического состояния механизмов, узлов и систем металлорежущих станков разного вида. Для этого в ИМАШ применяются компьютеризированные приборные комплексы, оснащенные датчиками, специальным программным обеспечением, включающим алгоритмы искусственного интеллекта, средствами автоматического сбора и обработки информации. В ряде случаев такие комплексы включают интеллектуальные датчики и телемеханические средства управления процессом диагностирования объекта, в том числе и с помощью радиоаппаратуры.

Исследования различного автоматического оборудования проводились на предприятиях станкостроительной, автомобильной, оборонной, судостроительной, приборостроительной и других отраслях промышленности. Эти исследования включали неразрушающий контроль и диагностику по параметрам: жесткостным, движения, временным, точности, температуре, а также вибродиагностику и виброустойчивость при резании, квалиметрическую и экологическую диагностику.

Диагностировались одно- и многошпиндельные токарные автоматы, станки с ЧПУ, обрабатывающие центры, агрегатные станки и автоматические линии разного назначения: сборочные, сварочные, литейные, упаковочного оборудования и промышленные роботы.

Исследование и диагностирование оборудования проводились на всех этапах жизненного цикла: при проектировании, моделировании и расчете, при стендовых испытаниях, при эксплуатации в производственных условиях, при модернизации, до и после ремонта.

На основании проведенных исследований были разработаны методики диагностирования станков и программы, в которых содержится большое количество основных дефектов узлов станков и инструмента, представляющих потенциальную опасность отказов этого оборудования.

Использование методов диагностирования и аппаратно-программных средств показано на примере методики ИМАШ для диагностирования шпиндельных узлов станков. Эта методика предназначена для диагностирования шпиндельных узлов с опорами на подшипниках качения, которые применяются в конструкциях станков разного назначения: обрабатывающих центров, агрегатных расточных, фрезерных и т.д. среднего типоразмера.

Отличительной особенностью методики ИМАШ от зарубежных и отечественных методических разработок (компании Брюль и Къер, SKF CMAK 300-SL, Диамех-2000, ВИЭМ и другие) является комплексный подход к диагностике, основанный на контроле и анализе всех основные параметров ШУ; использование эвристических интеллектуальных алгоритмов и программ на основе «деревьев отказов», раскрывающих причинно-следственные связи физических явлений и отказов; оценка качества изготовления, сборки и ремонта ШУ на основе обобщенного квалиметрического показателя, представляющего свертку количественных оценок каждого диагностического параметра шпиндельного узла.

Процедуры контроля диагностических параметров шпиндельных узлов, которые совместно с методами расчета и диагностирования составляют комплексную методику, позволяющую разработать технологию диагностирования для каждого конкретного шпиндельного узла с учетом его конструктивных особенностей и назначения.

Разработанный в ИМАШ комплексный подход к диагностированию реализован в виде методики, состоящей из набора автоматизированных процедур. Каждая процедура включает в себя контроль диагностических параметров, их методы расчета и диагностирования. В настоящее время этот инструментарий позволяет диагностировать шпиндельные узлы с опорами на подшипниках качения, которые широко применяются в конструкциях обрабатывающих центров, агрегатных, расточных, фрезерных и других станках среднего типоразмера. Комплексная методика ИМАШ позволяет разработать технологию диагностирования для каждого конкретного ШУ с учетом его конструктивных особенностей и назначения; причем диагностирование с использованием данной методики может проводиться и на этапе изготовления и ремонта шпиндельного узла, и на этапе его эксплуатации.

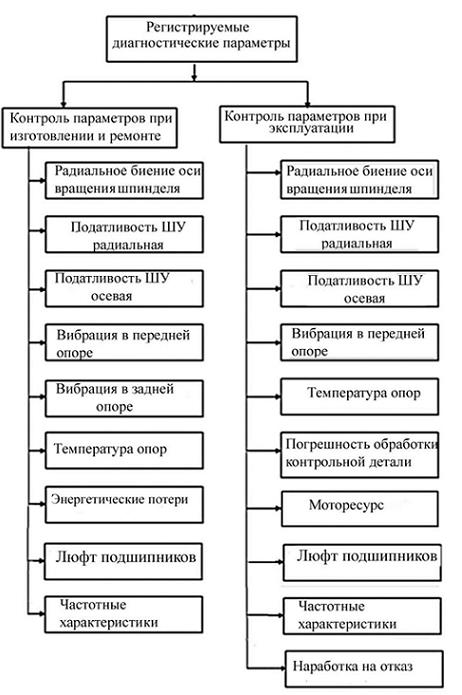

Перечень контролируемых диагностических параметров, охватываемых методикой ИМАШ, приведен на Рис. 4.1.

Рис. 4.1 – Диагностические параметры шпиндельного узла

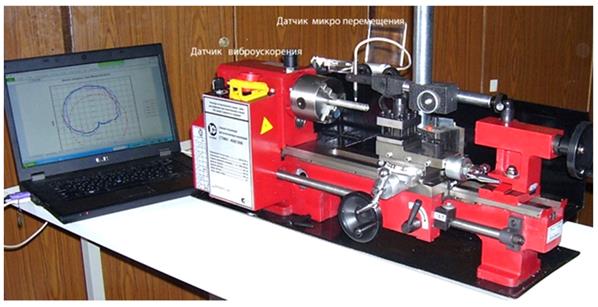

Для исследования и разработки процедур контроля диагностических параметров шпиндельного узла изготовлен испытательный стенд, состоящий из стендовой установки (в виде малогабаритного токарного станка) (Рис. 4.2) и аппаратно-программного комплекса.

Рис. 4.2 – Стендовая установка

.jpg)

Рис. 4.3 – Блок-схема аппаратной части комплекса: 1 – плата элементов схемы аналогового датчика, 2 – блок питания аналоговых датчиков, 3 – источник питания, 4 – аналого-цифровой преобразователь, 5 – персональный компьютер, 6 – принтер, 7 – конвертор USB, 8 – электронные блоки цифровых датчиков.

Основой аппаратной части аппаратно-программного комплекса является система сбора данных ССД-01 ИМАШ с набором датчиков и измерительных приборов (Рис. 4.4), вторичных блоков преобразования сигналов и портативным компьютером (Рис. 4.3). Все датчики через блоки-преобразователи (АЦП) с USB-интерфейсом подключены к компьютеру, оснащенному комплектом специализированных программных средств.

Особенностью аппаратной части комплекса является возможность использования датчиков разного вида – аналоговых, цифровых и интеллектуальных с интерфейсом USB.

Комплект программ условно делится на две части: одна из них предназначена для предварительной обработки поступающих с датчиков сигналов, другая – обеспечивает диагностику ШУ на основе необходимых расчетных процедур. Комплекс программ написан на языках С++ и VBA, а его программный интерфейс создавался исходя из удобства работы пользователя-инженера.

.jpg) |

.jpg) |

.jpg) |

| Прибор для измерения нагрузок (сил) ДСТ5.2 с цифровым табло RSF-2R2 | Виброанализатор «Вибран-2.1» с датчиком ВД06А | Прибор для измерения температуры AR37 |

.jpg) |

.jpg) |

.jpg) |

| Датчик микроперемещений М-022-02 | Датчик вибрации (акселерометр) ВД06А | Тахометр SM8238- |

.jpg) |

.jpg) |

.jpg) |

| Датчик положения импульсный IME08 | Тепловизор FlirC2 | Датчик температуры DS18B20 |

Рис. 4.4 – Измерительные приборы и датчики

Далее представлены примеры автоматизированных процедур для измерения диагностических параметров ШУ.

Измерение радиального биения шпинделя

В самоцентрирующийся трехкулачковый патрон зажимается деталь-заготовка с небольшим вылетом на длину 50-60 мм и обтачивается для подготовки базовой поверхности контроля осевого биения, т.е. получается очищенная от биения базовая поверхность.

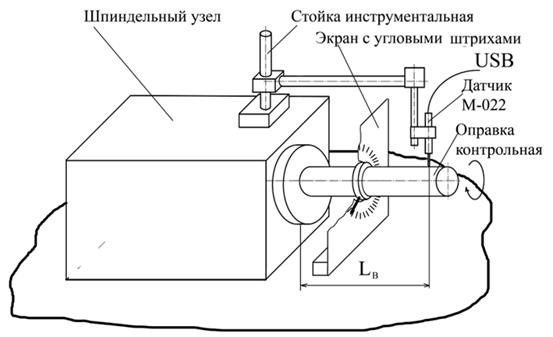

Рис.4.5 – Схема измерения биения шпинделя

Рис.4.6 – Измерение биения шпинделя

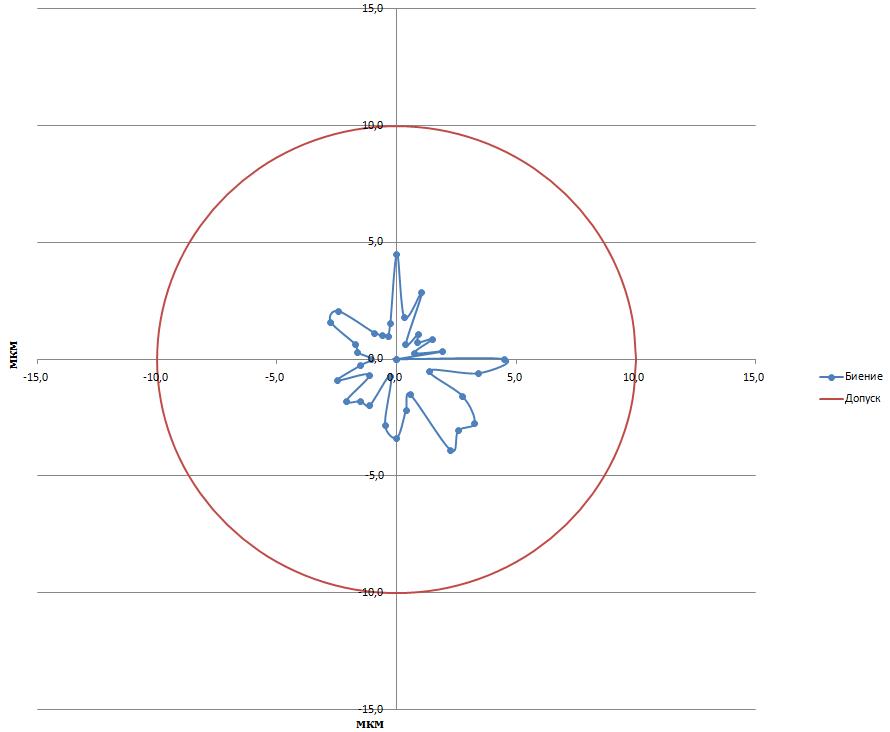

После измерения микроперемещений шпинделя за один оборот строится "График биения" (Рис. 4.7).

Рис. 4.7 – Радиальное биение шпиндельного узла

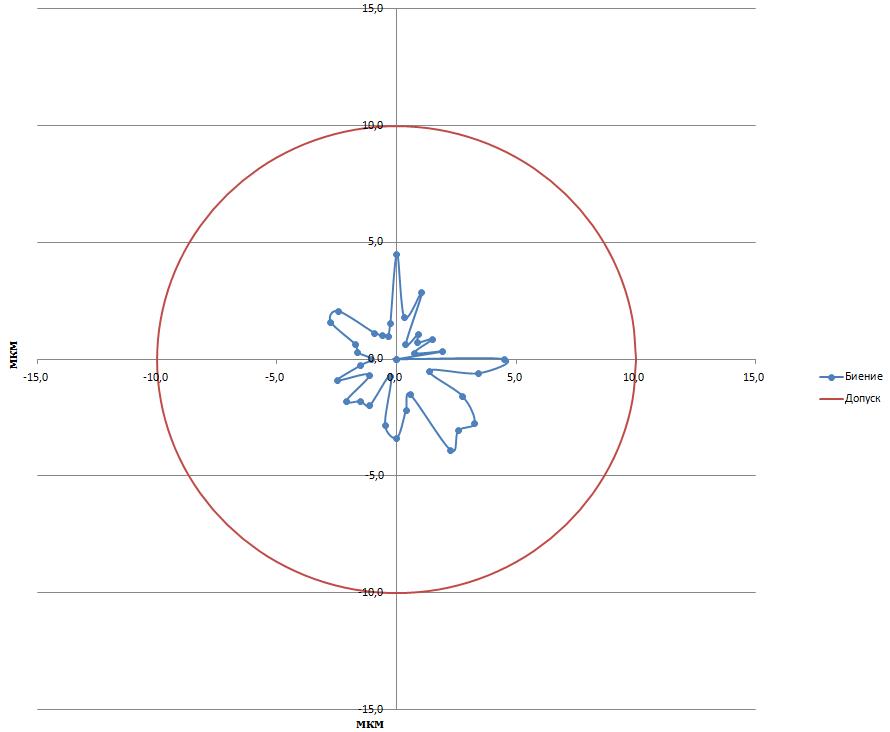

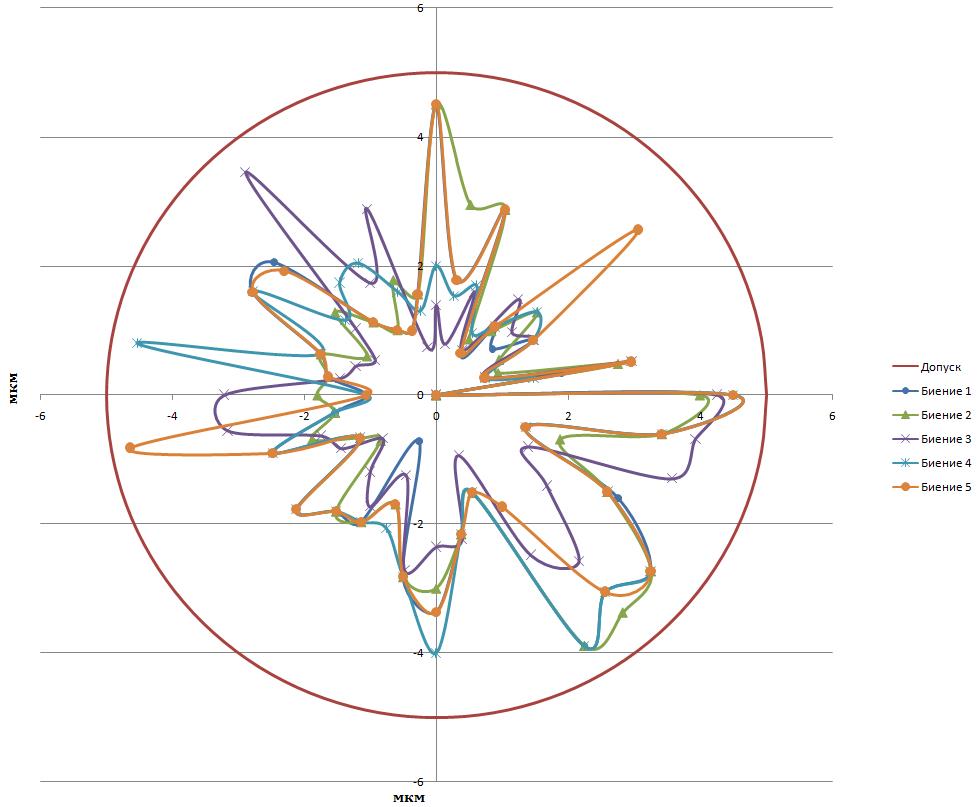

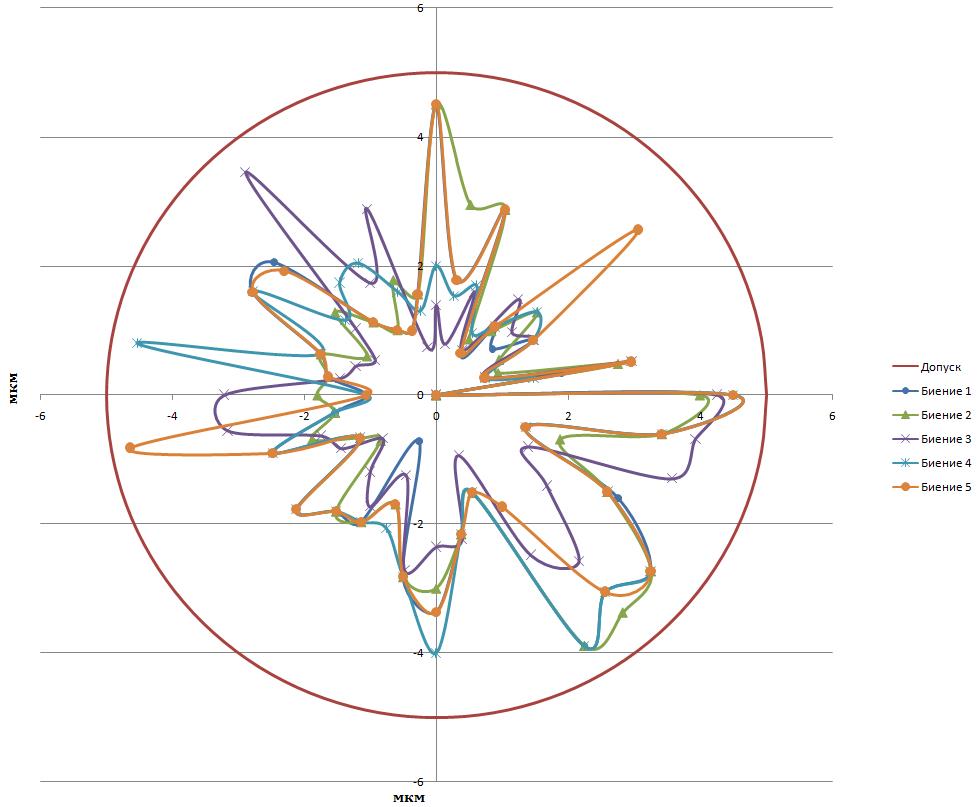

Можно провести несколько аналогичных экспериментов, и получить обобщенную картину биения шпиндельного узла (Рис. 4.8). На графике показаны значения биения шпинделя при пяти оборотах.

Рис.4.8 – График биения шпинделя при 5-ти оборотах

Измерение температуры шпиндельного узла

Температура измеряется с помощью ручного прибора AR37 в той области, которую подсвечивает встроенная в данном приборе лазерная указка (Рис. 4.9). Измерения проводятся при холостом вращении и под осевой нагрузкой в зоне передней опоры шпинделя.

Рис. 4.9 – Измерение температуры передней опоры шпиндельного узла

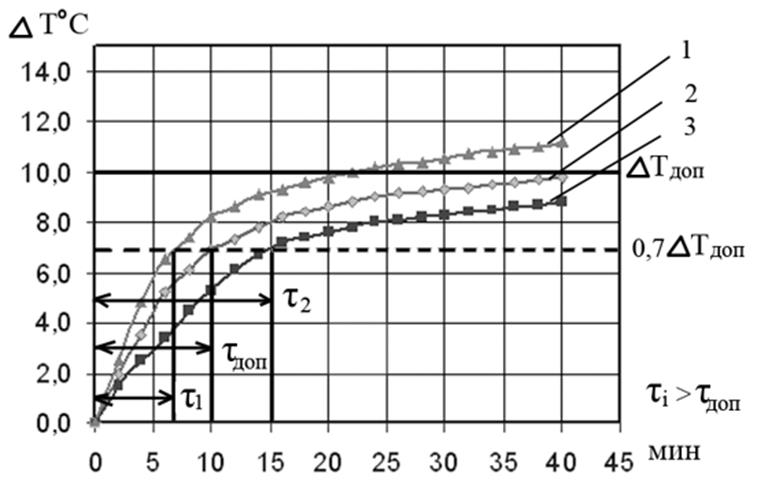

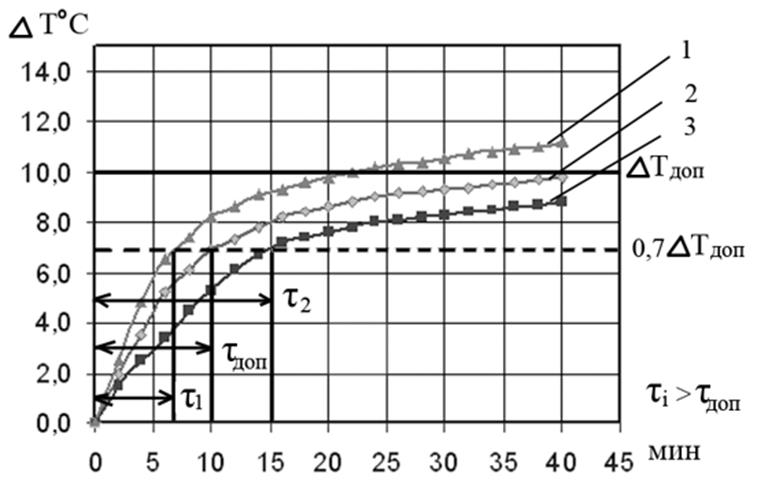

По полученным с помощью периодически выполненных измерений данным строится график температурной характеристики шпиндельного узла (Рис. 4.10).

Рис. 4.10 – Температурная характеристика ШУ

1- перегрев; 2, 3 - допустимый нагрев

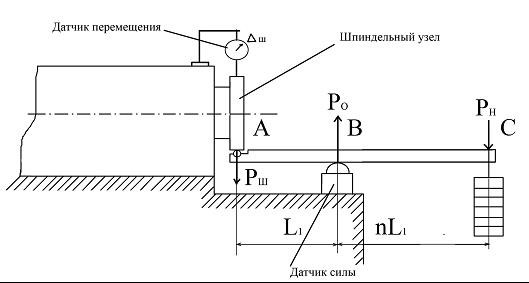

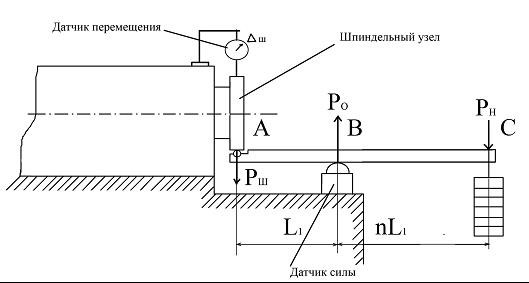

Измерение жесткостных параметров шпинделя

Рис. 4.11 – Схема измерения жесткостных параметров шпинделя

Сила нагружения ШУ создается с помощью рычага и набора тарированных грузов и контролируется с помощью датчика силы ДСТ5.2 с цифровым табло PSF-2R2. Смещение фланца шпинделя измеряется датчиком М-022-02. (Рис. 4.12).

Рис. 4.12 – Измерение жесткостных параметров шпинделя

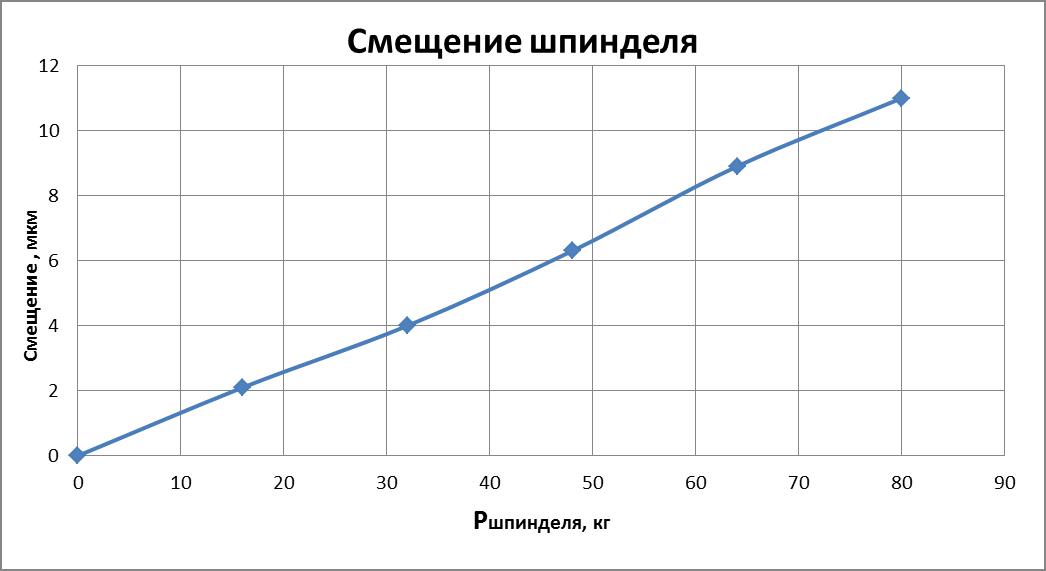

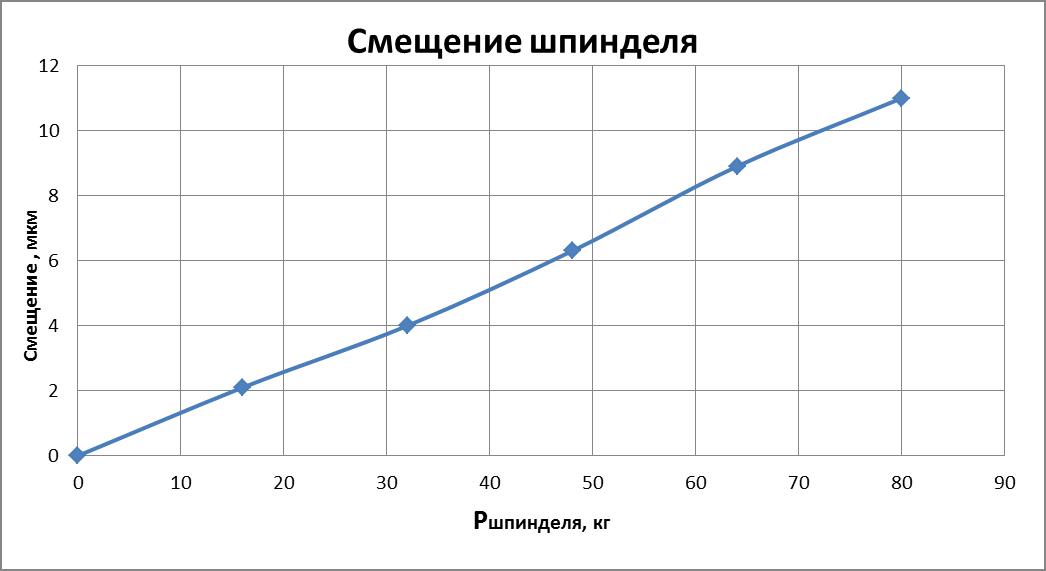

По полученным данным строится график смещения шпинделя в зависимости от приложенной силы и рассчитывается податливость ШУ (Рис. 4.13).

Рис.4.13 – График смещения шпинделя при нагружении радиальной силой

Полученные данные сравниваются с значениями, рассчитанными с помощью программы «Податливость шпиндельного узла», которая позволяет проводить диагностические проверки и оценивать состояние шпиндельного узла по параметрам податливость/жесткость.

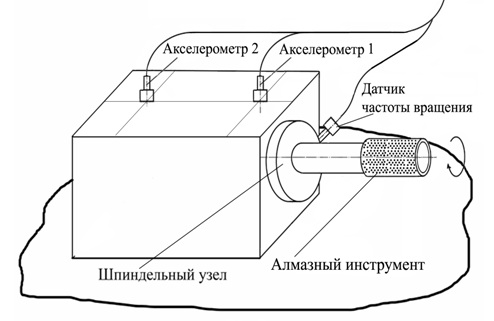

Измерение вибрации на холостом ходу

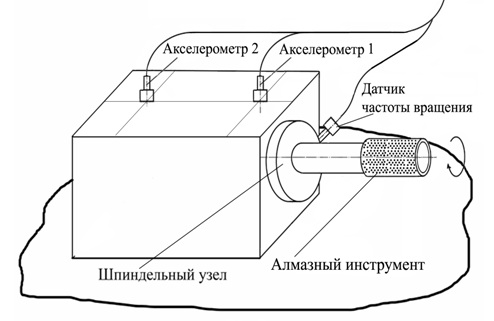

Рис. 4.14 – Схема измерения вибрации

Схема размещения датчиков при измерении параметров вибрации показана на Рис. 4.14 Датчик виброускорения ВД06А устанавливается на верхнюю часть корпуса шпиндельного узла в контрольной точке у передней опоры и подключается к виброанализатору ВИБРАН-2.1, который подсоединяется к компьютеру через USB-интерфейс (Рис. 4.15).

Аналогичным образом проводится измерение параметров вибрации у задней опоры шпинделя.

Рис. 4.15 – Измерение вибрации на холостом ходу

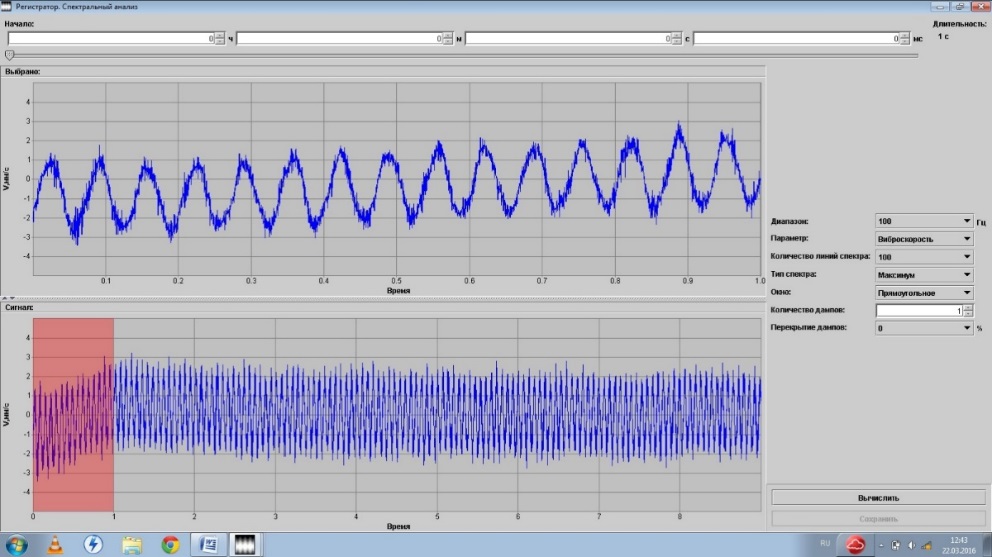

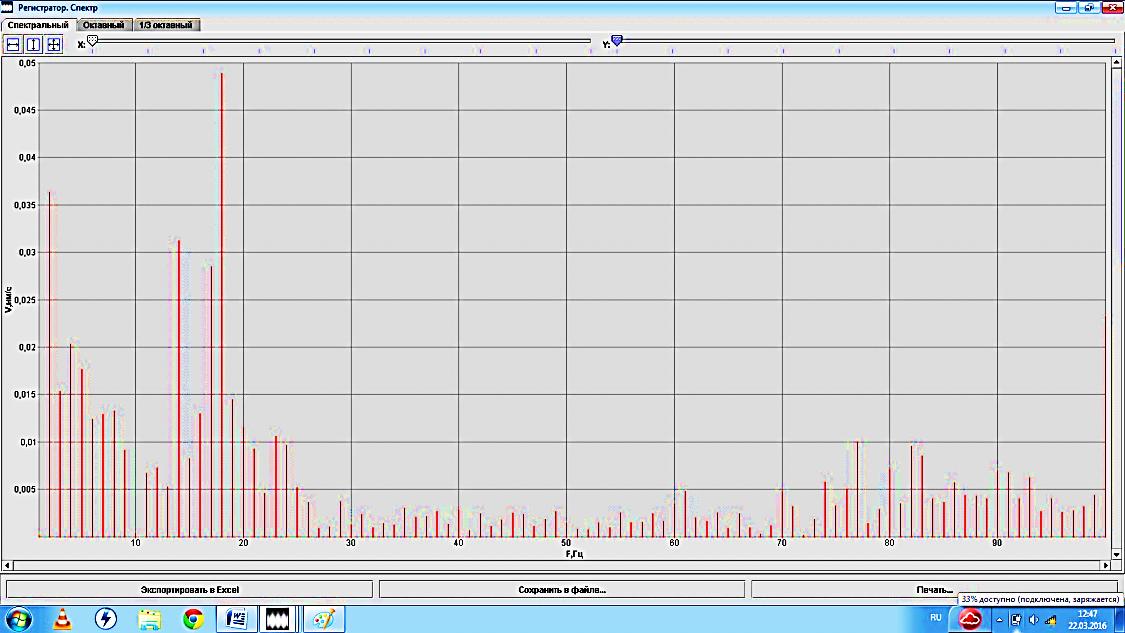

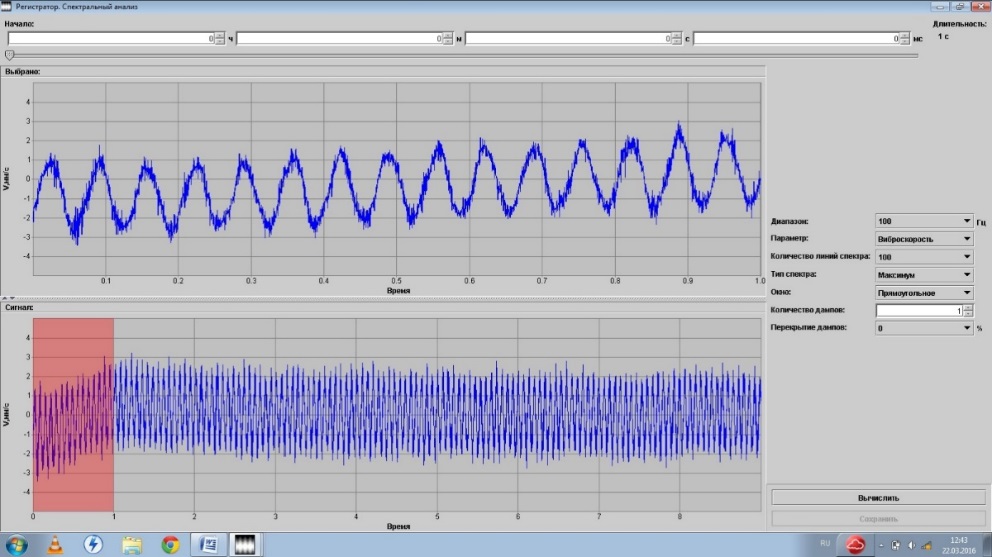

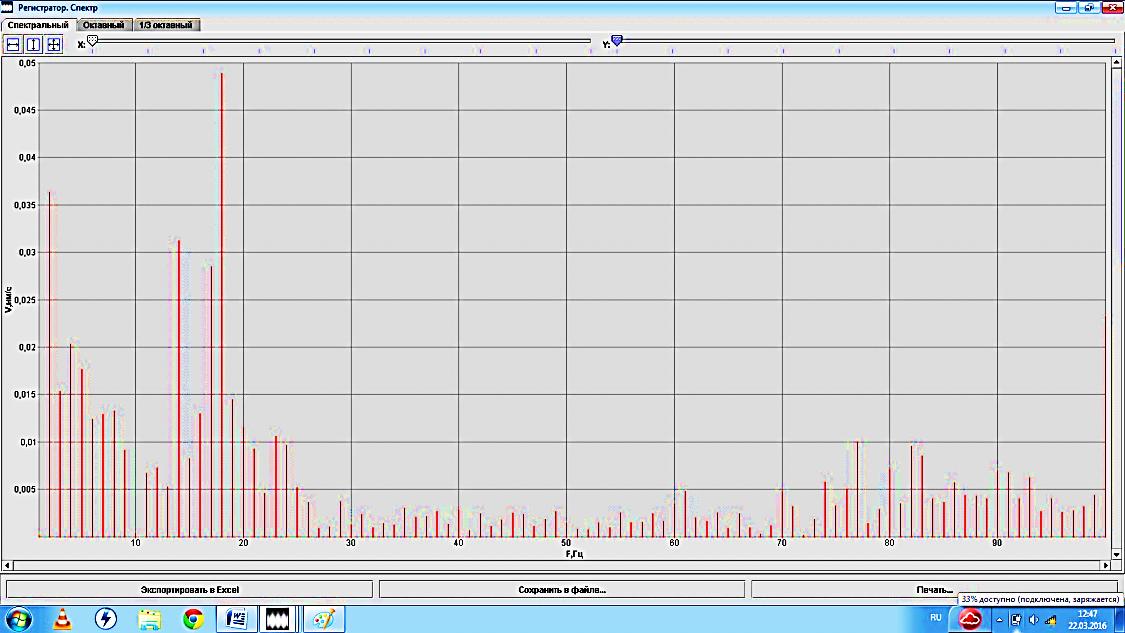

Обработанные программой данные представляются в виде графиков временного сигнала и частотного спектра (Рис. 4.16 и Рис. 4.17).

Рис. 4. 16 – График временного сигнала вибрации

Рис. 4. 17 – График частотного спектра

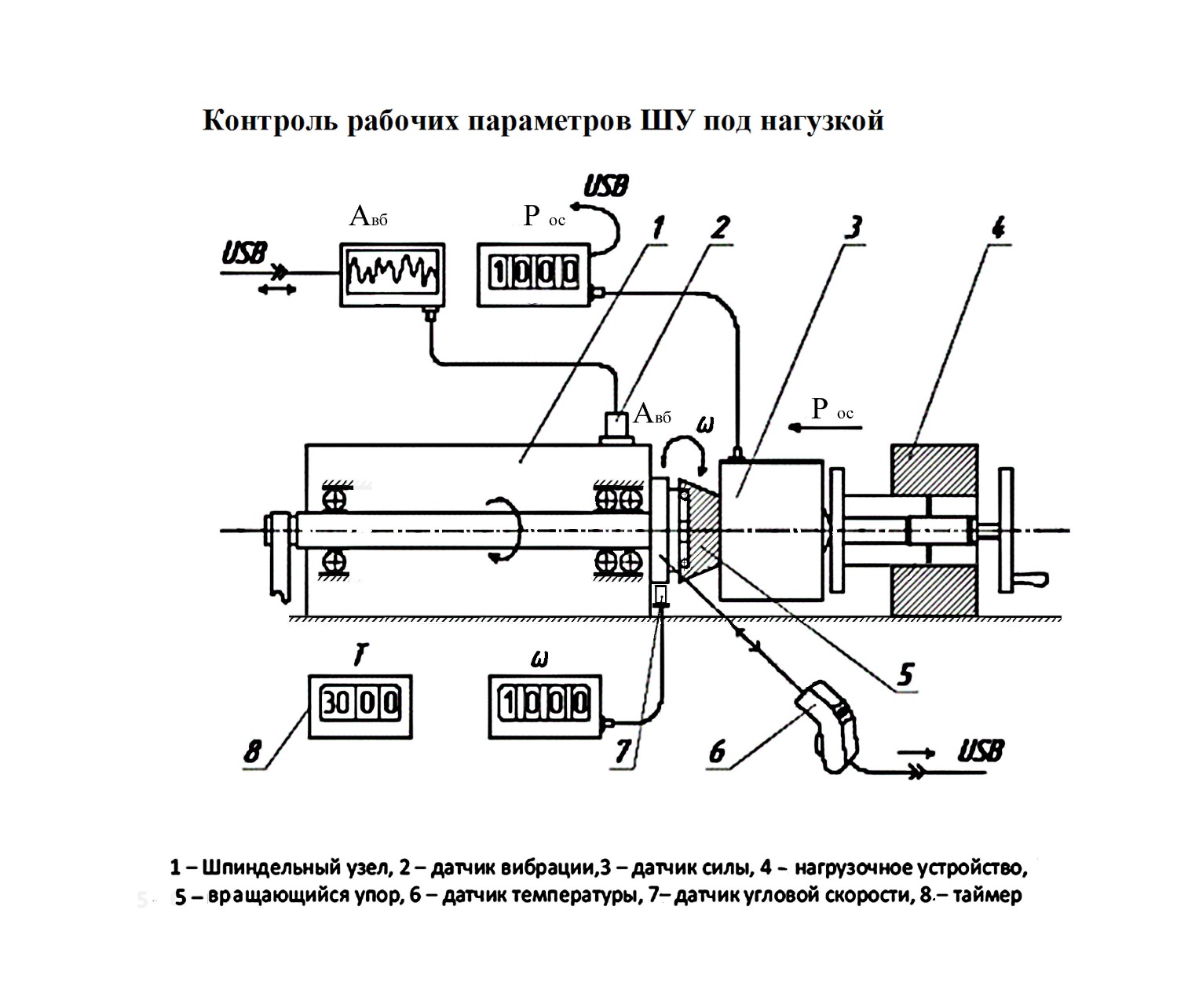

Измерение вибрации шпиндельного узла под нагрузкой

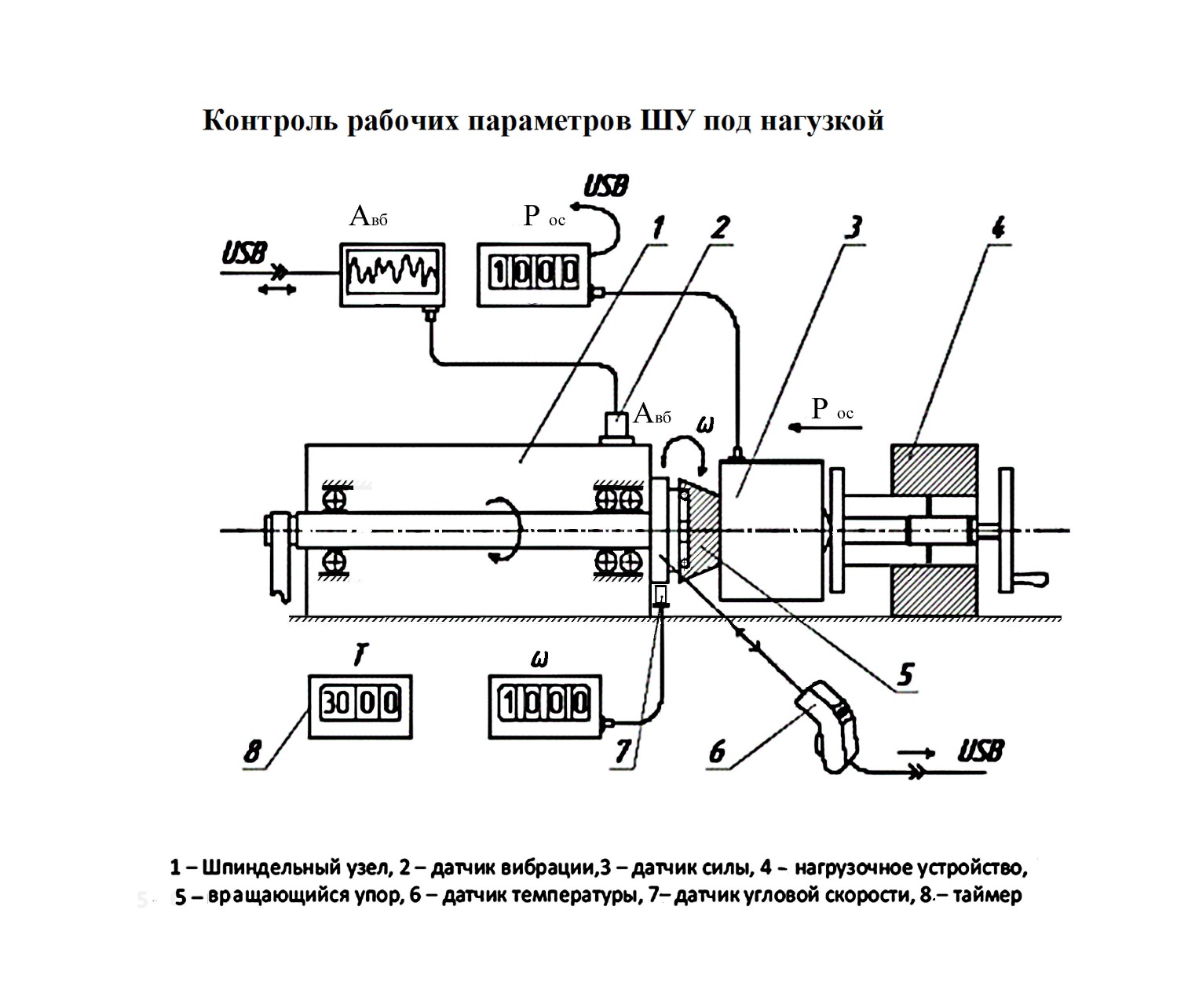

Внешний вид установки показан на Рис. 4.18. Схемы измерения вибрации шпиндельного узла под нагрузкой представлена на Рис. 4.19.

При измерениях в шпиндель устанавливается вращающийся центр. Датчик виброускорения ВД06А устанавливается на верхнюю часть корпуса у передней опоры шпиндельного узла и подключается к виброанализатору ВИБРАН-2.1. Виброанализатор подключается к компьютеру через разъем USB.

При нагружении радиальная сила создается с помощью механизма поперечной подачи 4 каретки станка (Рис. 4.19а). Датчик силы устанавливается с помощью специальной оснастки в резцедержку каретки.

При нагружении шпинделя осевой силой датчик силы устанавливается между зажимным приспособлением (задней бабкой) 4 стенда и вращающимся центром 5, зажимается, передавая заданную осевую силу на вращающийся шпиндель (Рис. Рис. 4.19б).

Рис. 4.18 – Измерение вибрации шпиндельного узла под нагрузкой

Схемы измерение уровня вибрации ШУ при нагружении радиальной и осевой силой представлены на рис. 4.19 (а,б).

.jpg)

Рис. 4.19а – Схема измерение вибрации при нагружении шпинделя радиальной силой

1 – датчик вибрации; 2 – шпиндель; 3 – вращающийся центр; 4 – механизм поперечной подачи каретки; 5 – суппорт станка; 6 - датчик угловой скорости; 7 – кронштейн; 8 – призма; 9 - датчик силы.

Рис. 4.19б – Схема измерение вибрации при нагружении шпинделя осевой силой

Предлагаемые методика и процедуры диагностики разработаны с учетом их применения как для производственных условий (цеховых проверок) и мониторинга в условиях действующего производства, так и для испытаний ШУ на специальном стенде, на котором проводится обкатка и контроль качества ШУ после ремонта.

Эта методика успешно применялась при диагностировании шпиндельных узлов различных моделей станков с ЧПУ на машиностроительных и станкостроительных предприятиях.